Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Mots-clés: garniture intérieure et extérieure automobile; prototype de prototypage additif; Technologie d'impression 3D; moulage par injection de réaction

Les pièces extérieures et intérieures sont des composants importants de la structure de la voiture, les parties extérieures des pièces de voiture telles que les peaux de pare-chocs avant et arrière, les spoilers et les jupes latérales et autres parties; Les pièces intérieures sont les pièces qui entrent en contact avec l'intérieur du véhicule, telles que le tableau de bord, le panneau de sous-instrument et les protèges de porte, etc. C'est parce que les pièces intérieures et extérieures sont très importantes pour l'apparence et l'utilisation de La voiture, et ces pièces au processus de moulage par injection sont prédominantes, la raison en est que la consistance de moulage du processus de moulage par injection est meilleure, peut être formée relativement plus de pièces de forme complexe, une efficacité de production élevée, le prix des pièces est relativement bon marché, l'inconvénient est le format formel Le prix du moule de production est plus élevé. Par conséquent, afin de s'assurer que les parties réelles peuvent répondre à l'effet visuel de la conception, des exigences ergonomiques et répondre aux exigences de la structure d'assemblage, il est nécessaire d'organiser la fabrication de prototypes de prototypage rapide (RP) avant le développement de formels Moules pour la vérification de l'installation des véhicules, et les pièces installées peuvent également répondre aux exigences de pièces pré-construction telles que l'annonce du modèle. L'utilisation de solutions de conception d'inspection prototypés rapides de prototypage peut accélérer considérablement le temps de commercialisation, réduire les coûts de développement et raccourcir le cycle de développement des produits.

À l'heure actuelle, le prototypage rapide traditionnel de l'industrie automobile nationale et étrange le développement rapide de la méthode ces dernières années.

1 \ CNC Machine Processing Pièces

Les pièces de traitement des machines CNC se réfèrent généralement à l'utilisation de l'équipement de machine-outils CNC directement selon les matériaux de traitement du programme de conception pour l'acrylonitrile-butadiène-co-copolymère (ABS), le nylon et le corps en plastique de blocs dans la forme requise (si la taille de moins De moins que 300 mm et la structure simple est directement traitée une fois formée, si la structure de la forme est irrégulière ou si la taille est irrégulière ou supérieure à 300 mm, la pièce est généralement divisée en plusieurs petits morceaux et traitée séparément), puis après assemblage, le montage, la Partie finale pour répondre aux exigences de conception de la taille. Cette méthode de fabrication de prototypes de prototypes rapides est le plus tôt, avec un cycle de traitement relativement court et un prix d'achat bas, et est principalement utilisé pour les pièces petites et moyennes avec une structure relativement simple et une faible demande, telles que les piliers, les panneaux de sous-instrument et la porte Gardiens.

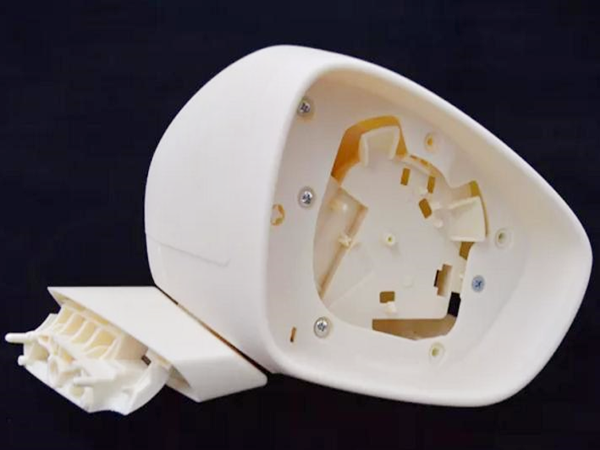

En raison des besoins de modélisation des pièces intérieures et extérieures automobiles, les pièces habituellement traitées sont irrégulièrement rondes ou carrées, lorsque la taille des pièces est supérieure à 300 mm ou que la structure est modélisée de manière irrégulière, si un bloc de plastique entier est utilisé directement pour traiter Les pièces, cela entraînera une augmentation exponentielle du coût. Par conséquent, la fabrication réelle de pièces de forme irrégulière, les pièces seront divisées en plusieurs parties en fonction des caractéristiques structurelles, puis l'usinage brut pour obtenir la forme générale, puis utiliser des adhésifs spéciaux pour collez les parties de chaque partie pour former le contour global de la forme de la pièce, puis enfin ensemble pour la finition, ce qui peut réduire efficacement le gaspillage de matériau causé par la structure des pièces, réduire le coût des pièces. L'inconvénient est que à l'arrière des pièces peut être vu dans les parties des parties du morceau entre les traces de liaison les plus évidentes, la force de la position de liaison des pièces est mauvaise, facile à casser. La figure 1 montre le prototype du prototypage rapide complété par la machine CNC.

2 \ 3D

L'impression 3D est une technologie qui construit des objets en leur imprimant la couche par couche utilisant du métal en poudre ou du plastique comme base. La technologie d'impression 3D a un large éventail d'applications, et le prototypage rapide est l'une de ses directions importantes. Les pièces prototypes obtenues via la fabrication d'impression 3D ont un temps de cycle plus court et peuvent atteindre l'impression de structure en forme, et la précision dimensionnelle globale peut être ajustée en fonction de la demande réelle pour répondre aux différents besoins des différentes occasions. L'impression générale 3D peut fabriquer la même gamme de pièces que celles traitées par des machines-outils CNC, et convient au prototypage rapide de pièces telles que des colonnes, des panneaux de sous-instrument et des gardes de porte.

Les matériaux plastiques communs utilisés dans l'impression 3D sont en plastique ABS [acrylonitrile (a), butadiène (b), en styrène (s) terpolymère de trois monomères], en nylon, en nylon plus fibre de verre et résine photosensible transparent, etc. Le plastique de type ABS est un prix unitaire bas, de bonnes performances de moulage, adaptées aux pièces structurelles avec des besoins à faible résistance; Le nylon a de bonnes performances de résistance, une meilleure résistance à la chaleur que le plastique de type ABS, mais le prix est plus élevé, le nylon plus la fibre de verre est une version renforcée des performances du nylon ordinaire, adapté aux pièces ayant des besoins à haute résistance; La résine photosensible de l'impression 3D communément appelée résine UV, principalement composée de monomère polymère et de pré-polymère, qui est ajoutée avec le photoiniteur, dans une certaine longueur d'onde de la lumière ultraviolette (250-300 nm) l'irradiation provoquera immédiatement une réaction de polymérisation pour terminer la conversion de l'état solide , vitesse de durcissement photosensible de la résine, précision élevée de moulage, bon effet de surface, résistance mécanique élevée (effet de surface). Il présente les avantages d'un durcissement rapide, d'une précision de moulage élevée, d'un bon effet de surface, d'une résistance mécanique élevée (comparable à la résistance de type ABS), d'une faible odeur, d'une polyvalence élevée et d'une résistance au stockage.

3 \ moule à moulage sous vide

Les moules mous se réfèrent principalement aux moules en silicone et aux moules FRP.

Les moules en silicone sont généralement conçus à l'aide de machines-outils CNC ou d'impression 3D, puis les pièces sont utilisées pour un processus de virage rapide pour fabriquer les moules. Ce processus de production a un court temps de cycle et un faible coût, et peut utiliser l'injection de vide, l'injection de pression et les processus de perfusion à faible pression pour la production de produits. Le processus de production de moisissures en caoutchouc en silicone convient à la production de petits lots (moins de 100 pièces), à la résistance du matériau du produit et aux exigences de précision dimensionnelle des produits élevés, des performances du produit près du plastique ABS conventionnel.

Le caoutchouc de silicone utilisé pour la fabrication de moisissures est en caoutchouc de silicone liquide à deux composantes, et il existe deux types de moules: les moules de condensation et les moules additifs selon la composition en caoutchouc. D'une manière générale, la résistance au cisaillement du silicone condensé est faible, facile à déchirer dans le processus de fabrication de moisissures, il convient donc à une structure simple, en renforçant moins de pièces; Plus des propriétés mécaniques en silicone et des performances de vieillissement thermique sont bonnes, adaptées à la fabrication de besoins de taille relativement élevée du moule.

À l'heure actuelle, la production de moisissures en silicone de petites pièces de lots a été largement utilisée dans la production d'essai de prototypes de garnitures intérieures et extérieures au stade préalable des automobiles. Les pièces les plus utilisées sont les pièces structurelles de petite et moyenne taille d'injection telles que les protège-portes, les piliers et les gardiens de seuil de porte à l'intérieur des automobiles.

Le FRP (plastiques renforcés en fibre) est un matériau composite avec des fibres de verre et ses produits (tissu en verre, ruban adhésif, feutre, fil, etc.) comme matériau de renforce Sur le matériau FRP, similaire au moule en silicone, fabriqué en utilisant un processus de virage rapide, est généralement utilisé pour les garnitures de toit en automobile et les garnitures de tapis et d'autres classes de moulage moulées, une structure simple de pièces décoratives moyennes et grandes. Les moules FRP conviennent aux pièces produites par le processus de moulage, le processus de moulage par blister et le processus de moulage en mousse.

Le processus de production général du moule FRP est: Modélisation des pièces → Moule principal de la brosse → Moule convexe de la brosse → Moule concave du pinceau → Traitement NC → Cadre de moule de soudage → Moule d'essai → Correction locale → Acceptation. Habituellement, le cycle de développement d'une paire de moisissures FRP est d'environ une semaine, et le coût n'est que de 1/10 du moule officiel, qui est un moule prototype à cycle court et à faible coût. Ce type de méthode de production de moisissure peut également répondre aux besoins de fabrication de petits produits par lots (100 ~ 1000 ensembles).

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.